Automatisation étape par étape

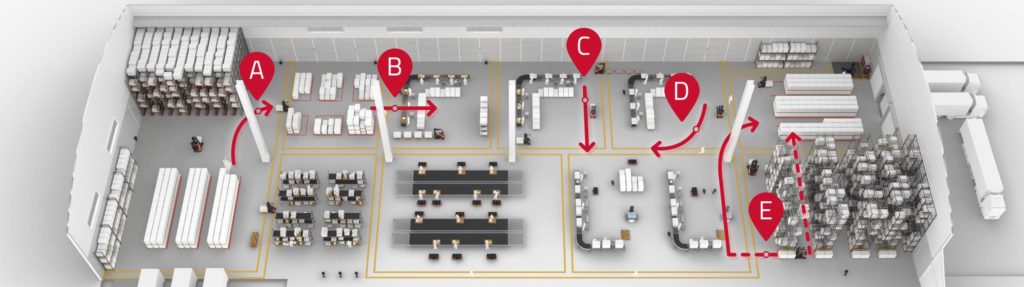

L’automatisation des processus de manutention peut déboucher sur de nombreux avantages dans le cadre de votre activité et se solder notamment par une amélioration de la sécurité, une optimisation de l’utilisation de la main-d’œuvre et un accroissement de la productivité. Les solutions Toyota Material Handling allient les composants qui conviennent le mieux pour vous offrir une solution flexible adaptée à vos exigences. Découvrez leurs modalités de fonctionnement dans le cadre de chaque étape reportée ci-dessous.

1. Solution automatisée Toyota pour le stockage de masse

Manutention des produits reçus

Les marchandises qui entrent dans l’entrepôt sont généralement placées au sol sur plusieurs lignes (technique également appelée « gerbage en profondeur »). Ces zones tampon au sol sont en général remplies par les chauffeurs de poids lourds ou le personnel à quai. Un AGV Autopilot de Toyota peut ensuite « déposer » les produits reçus de la zone d’arrivée dans une zone de stockage souvent constituée d’un rayonnage ou d’une zone tampon au sol.

Dans le cadre des processus de stockage de masse, il arrive que plusieurs chariots se chargent du transport afin d’utiliser le type de chariot le mieux adapté à chaque tâche. Par exemple, un transpalette à faible hauteur de levée automatisé pour le transport et un chariot à mât rétractable pour le stockage, si cette combinaison convient à vos applications.

Principe

Les ordres de transport sont souvent donnés par le responsable du quai par le biais d’une tablette (connectée à T-ONE) ou d’un bouton. T-ONE reçoit la destination en provenance du Système de gestion de l’entrepôt (WMS) une fois que l’Autopilot a prélevé la charge et que le scanner embarqué a vérifié l’ID des marchandises. Sur les sites sans WMS, T-ONE dispose d’une fonction de cartographie de la destination. Grâce à elle, T-ONE peut contrôler la valeur scannée d’une charge par rapport aux données et aux critères prédéfinis pour obtenir la destination de déchargement correcte. La destination n’a pas besoin d’être préconfigurée et peut, par exemple, être différente le matin de celle de l’après-midi, ce qui vous permet de disposer de la flexibilité nécessaire pour ajouter une logique personnalisée.

2. Solution automatisée Toyota pour le « réapprovisionnement »

Réapprovisionnement automatisé de pièces

Le processus de réapprovisionnement concerne, en général, les lignes de production ou les zones de prélèvement/préparation des sites de production qui doivent être réassorties en pièces. Les palettes sont prélevées par des Autopilots Toyota sur les zones tampon au sol ou les rayonnages de l’aire de stockage, puis envoyées vers la production ou les zones de prélèvement.

Une seule palette peut être transportée par un chariot automatisé ou plusieurs palettes peuvent être remorquées en même temps par un tracteur de remorquage automatisé. Dans les zones très fréquentées, comme les lignes de montage, des solutions sans fourches constituent une bonne alternative pour transporter des palettes en douceur et de manière sûre.

Principe

Pour chaque tâche de réapprovisionnement, le logiciel d’automatisation T-ONE crée deux ordres de transport. Il combine les flux « d’un point à un autre » et « de manutention de palettes vides » en prélevant d’abord la palette vide et en la remplaçant ensuite par une pleine. Il peut également démarrer un transport en boucle avec un tracteur de remorquage automatisé. Vous disposez de la flexibilité de choisir entre votre système de PLC (Programmable Logic Controller) ou le WMS pour lancer ces ordres de transport. Vous pouvez également demander à un opérateur de les déclencher à partir d’une tablette ou d’un bouton connecté.

3. Solution automatisée Toyota pour la « Manutention de palettes vides »

Manutention de palettes vides sur l’ensemble de votre site

Le processus de manutention de palettes vides concerne la plupart des opérations dans le cadre desquelles du matériel a été réapprovisionné, par exemple sur des lignes de montage, des zones de prélèvement/préparation ou dans des endroits où des rebuts doivent être manutentionnés.

Principe

Vos palettes vides peuvent être prises en charge une à une par des véhicules automatisés de la station de montage/prélèvement/préparation vers un distributeur de palettes ou transportées jusqu’à la production pour charger des produits finis. Une autre façon d’utiliser la manutention de palettes vides dans le cadre de vos activités consiste à empiler les palettes, en général manuellement, puis à les faire transférer par un AGV d’une zone tampon d’un lieu de production vers une autre zone tampon de stockage des palettes vides.

4. La solution automatisée de Toyota pour l’expédition

Stockage des marchandises

Il se peut que les palettes soient envoyées directement vers la zone tampon de sortie en attente d’être expédiées, mais elles sont souvent stockées pendant un certain temps avant d’être distribuées. Lorsque les marchandises sont envoyées vers la zone de stockage, il y a parfois un transfert des produits entre les machines, réalisé par le biais d’un ordre « combiné » afin d’utiliser la machine la mieux adaptée à chaque tâche. Lorsque les produits sont fabriqués en lots, des chariots élévateurs automatisés les placeront dans des rayonnages par gravité ou à navettes. Dans le cas de marchandises qui ne sont pas en lots, elles sont généralement stockées dans des rayonnages traditionnels. Grâce au large éventail de solutions, il y en a toujours une parfaitement adaptée à vos exigences.

Principe

Les ordres pour acheminer vos marchandises vers la zone de sortie ou de stockage sont généralement donnés automatiquement par un signal E/S, par exemple une cellule photoélectrique ou un scanner déclenché par la charge quand elle s’approche de la fin d’un convoyeur. La tâche peut également être activée automatiquement par le PLC de vos machines de production ou manuellement par un opérateur à partir d’une tablette. La destination est sélectionnée par votre logiciel d’automatisation T-ONE soit en collaboration avec le WMS, soit par la fonction de cartographie de la destination qui peut envoyer une valeur scannée à une destination bien précise.

👉 Vous souhaitez passer à l’action ? Un conseiller vous répond au plus vite >>

Subvention CARSAT

Optimisez la sécurité de vos équipes tout en restant productifs Les métiers liés à la logistique et la manutention nécessitent des efforts physiques pouvant provoquer des troubles musculosquelettiques (TMS) aux salariés et autres risques professionnels. Afin de réduire ces risques, la subvention proposée par la CNAM peut vous aider à financer jusqu’à 70% de la […]

Swarm Automation Storage – TOYOTA

Swarm Automation Storage : la nouvelle solution Toyota Material Handling Pour aider les entreprises à améliorer leur performance logistique, augmenter leurs capacités de stockage, tout en réduisant leur empreinte environnementale et le risque opérationnel, Toyota Material Handling a développé Swarm Automation Storage. Cette solution innovante repose sur une combinaison intelligente de trois composants éprouvés : […]